汽车冲压东西精度多少

汽车冲压件制造工艺解析与精密性探讨

在现代汽车产业中,汽车冲压件作为车身结构和零部件的重要组成部分,其质量直接关系到整车的安全性能、舒适性和耐用性,提高汽车冲压件的制造精度成为提升整车质量的关键环节之一,本文将从汽车冲压件的基本概念出发,深入分析影响其精度的因素,并探讨当前先进的制造技术如何确保汽车冲压件达到高精度要求。

汽车冲压件的基本概念

汽车冲压件是指通过冷冲压或热成型等加工方法,利用压力机对板材进行弯曲、拉伸、压缩等变形处理后形成的零部件,这些零件广泛应用于车身结构、底盘部件、发动机盖板等关键部位,对于保证车辆的整体刚性、强度以及美观度具有重要贡献。

影响汽车冲压件精度的主要因素

材料特性

材料的硬度、塑性、韧性等因素都会直接影响冲压件的质量,高硬度的钢材可能导致冲压过程中的变形和裂纹产生,而低塑性的材料则可能无法满足设计要求的形状精度。

设备性能

设备的精度和稳定性也是决定冲压件精度的关键因素,包括压力机的压力分布、模具的设计精度以及控制系统的技术水平等,都直接影响到最终产品的精度。

制造工艺

不同的冲压工艺(如开模冲压、闭模冲压)会影响冲压件的表面质量和尺寸精度,开模冲压由于需要多次脱模操作,可能会导致孔径不圆整等问题;而闭模冲压则能更稳定地控制尺寸,但成本相对较高。

装配误差

虽然在生产过程中可以采取一定的装配措施以减少组装误差,但在实际应用中仍不可避免地存在一定程度的装配误差,这会间接影响到冲压件的总体精度。

先进制造技术的应用

为了提升汽车冲压件的制造精度,现代制造业采用了多种先进技术和方法:

数控机床

采用数控机床进行冲压件的加工,可以实现精确的尺寸控制和复杂的曲面加工,通过计算机辅助设计(CAD)软件和模拟技术,能够提前预知加工过程中的潜在问题,从而优化设计并改进工艺参数,进一步提高成品精度。

自动化生产线

自动化生产线的引入,使得冲压件的生产效率得到了显著提高,自动化的控制系统能够实时监控和调整各工序的操作参数,减少了人为误差的影响,提高了整体生产的稳定性。

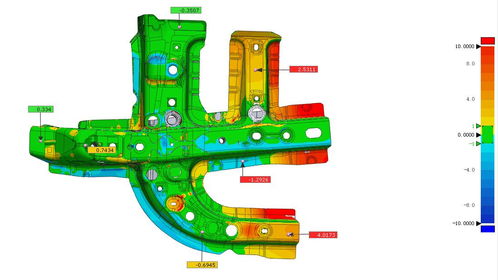

精密检测系统

借助激光扫描仪、光学测量仪器等精密检测设备,可以在产品完成之后进行多维度的精准测量和验证,及时发现并修正偏差,确保每一道工序都符合设计要求。

原位修复技术

针对因磨损或缺陷产生的局部损伤,采用了原位修复技术,如3D打印修复技术,能够在不影响整个组件完整性的情况下快速修复受损区域,大幅提升了维修效率。

汽车冲压件的精度不仅依赖于原材料的选择和加工设备的精度,还涉及众多复杂因素和技术手段的综合运用,随着科技的发展和智能制造技术的进步,未来汽车冲压件的制造精度有望继续提升,为提高整车性能和安全性奠定坚实基础,通过对现有制造流程的不断优化和技术创新,汽车制造商能够更好地应对市场需求的变化,保持竞争力。

文章已关闭评论!